石化用能特点

石化节能技术

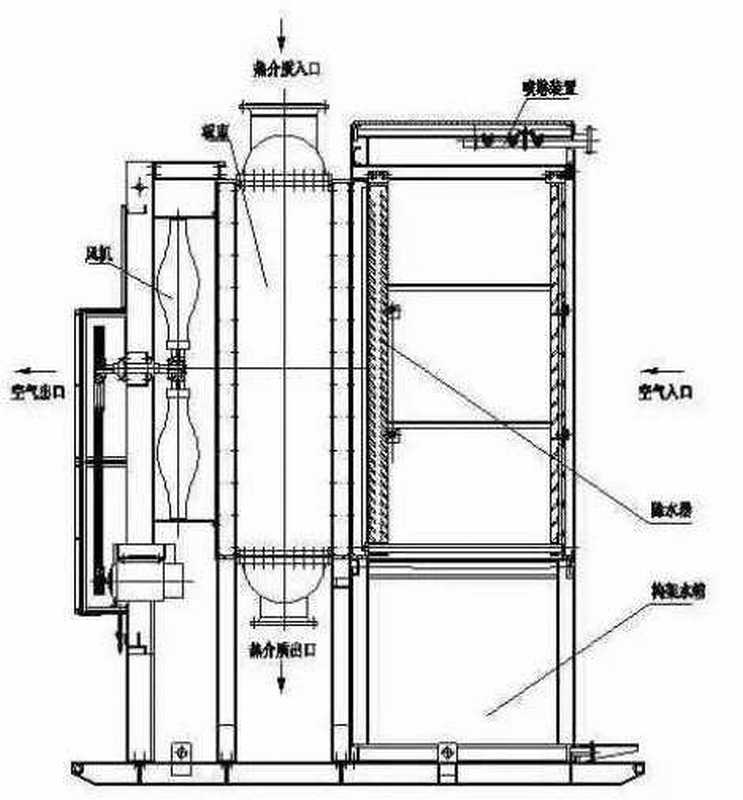

一、板式空冷技术

1技术原理

板式空冷器采用全焊接板束作为传热单元结构,采用LT波纹板片作为传热元件。

由于板片的波纹使流体与板片间的流动增大了传热,在很低的雷诺数下形成湍流,大大提高了传热效率;波纹板片的静搅拌作用也使结垢有所降低。

由于板片相互叠纹,单板换热面积大,加上传热效率高,在完成同样换热的情况下,板式空冷器的体积小,重量轻,采用后可大大节约设备安装空间。

2节能减排效果

以板式空冷器在某炼油厂60万t/a的气分装置中的应用为例,说明该技术所能产生的节能效果和经济效益。

由上表可以看出,丙烯塔顶冷凝器工位,与水冷器相比,节省操作费用77.9%,在16年操作周期内,节省总投资71.2%。

与湿空冷相比,板式空冷器重量减轻了48.6%,占地面积减少72.2%,耗水量降低66.5%,节省操作费用60.3%。在16年操作周期内,节省总投资58.3%,经济效益十分显著。

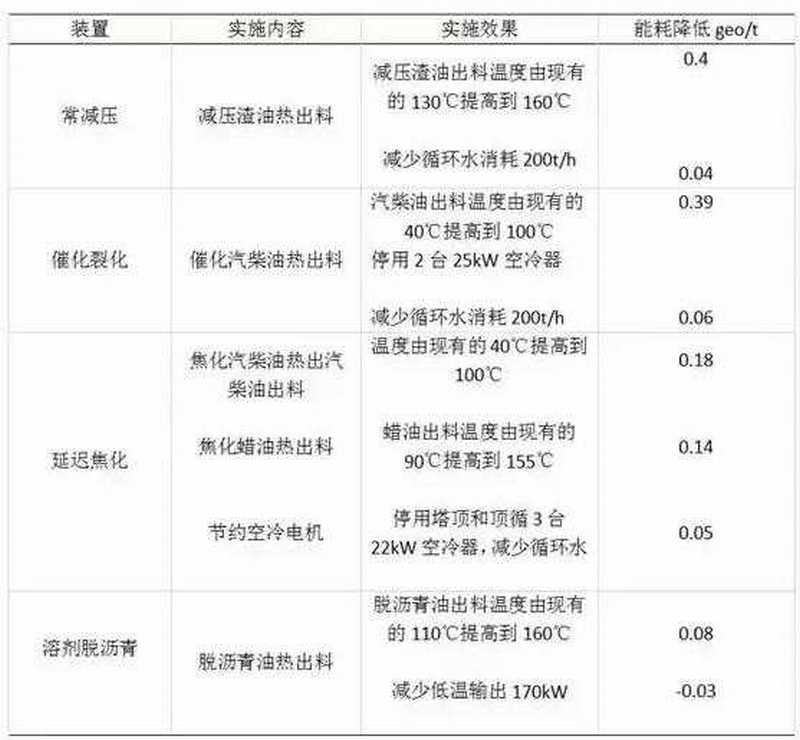

二、装置间热联合与热供料技术

1技术原理

热联合是将热量多余的装置输出热给另一套装置作为热源来加热工艺介质,其出发点是在大系统内寻找合适的热匹配,达到能量优化利用的目的。

热供料是热联合的一种形式,它是两套装置或多套装置间的物料供给关系:即上游装置的产品物流不经过冷却或者不完全冷却,也不送至中间罐储存再用泵送到下游装置,而是直接(或经过1个热缓冲罐)引至下游装置作为进料。

这样可以避免物料的冷却和再加热,减少换热网络的两次传热(火用)损。

2节能减排效果

某公司热联合和热供料实施效果

以上炼油装置热联合及热供料投用后,实际降低炼油能耗1.31kgeo/t,折算人民币约为2.4元/t,按原油加工量420×104t/a计,每年可产生的经济效益约为1千万元左右。

三、高效加热炉除灰技术

1技术原理

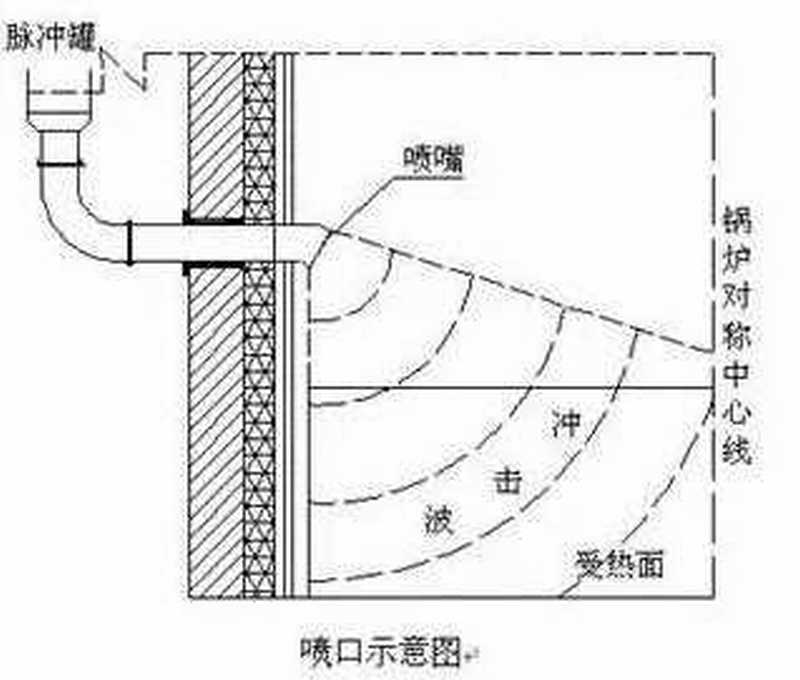

燃气激波吹灰技术

该技术就是制造可控制的燃料爆轰,以产生一道强度可控的超音速冲击波——激波。

激波剧烈的压力脉动纵波对积灰产生一种先压后拉的作用,使受热面上的积灰受激波的冲击而破碎、剥落、脱离积灰基底。

声波吹灰技术

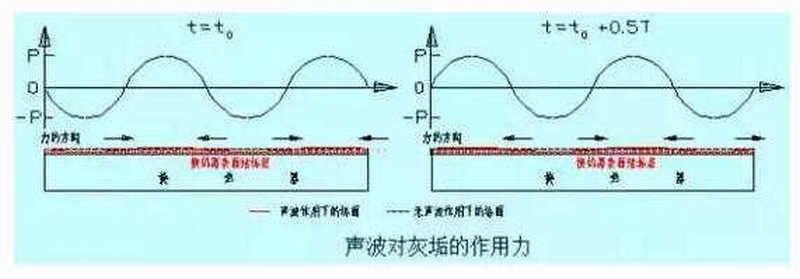

声波吹灰利用了声学、振动学和疲劳学等原理,把一定强度的声波送入运行中炉体内的积灰区域。

声波的激烈而快速变化的振动会使这些区域中的空气分子与灰粒子产生振荡,灰粒子间相互碰撞,使附着在受热表面的积灰脱离受热表面而悬浮起来。

积灰和结垢在声波的作用下,从受热面剥离而被带出烟道,达到清灰的目的。

化学清洗技术

以常减压装置为例,在装置停工过程中,在系统退料后引入催化柴油,作为清洗载体,利用装置原有的加热炉、循环泵、塔、罐等设备和流程建立局部循环。

当温度达到130℃左右时,向循环系统中注入一定量的油溶性清洗剂,清洗剂对油污具有浸透、溶解作用,随着循环流动,油污被除去。

在线清灰技术

在开工状态下,应用CH清灰剂,清除灰垢,避免装置非计划停工的发生。

化学药剂在高温下分解,在催化剂的作用下分解产物为碱性氧化物,氮气及氧气等。相当于在加热炉燃烧过程中补充了氧气。从而使燃料燃烧更充分,以减少CO和S及固体碳的生成。

同时碱性氧化物还可以与烟气中的酸性气体反应。生成质脆且无粘性的无机盐,进而阻止酸性气体被吸附到受热面上而腐蚀设备。

熔融的无机盐具有清除灰垢的作用,它可以与管壁上的硬质灰垢形成共熔点的混合物,低共熔点的混合物熔化后成为液体而脱落。

另一方面,硝酸盐与硫和炭相遇时还发生微爆作用,形成微冲击波使不熔的硬质沉积物脱落。

2节能减排效果

燃气激波吹灰技术

燃气激波吹灰器投用后,加热炉的运行周期明显延长。

在线清灰技术

以中海油气(泰州)石化有限公司在线清灰项目的实施效果为例。

在原油进料量增大的前提下(常炉进料量从131.5t/h上升到148.6t/h),常炉出口温度维持在365.8~366.8℃时,常炉上辐射段温度降低了123.0℃(从853.3℃下降到730.3℃)。常炉下辐射段温度降低了163.8℃(从792.7℃下降到628.9℃),炉膛温度下降明显。

相比之下,清灰剂使用后对炉膛下辐射段的效果比上辐射段为好。

常减炉使用清灰剂后,烟气温度均较清灰前下降,炉热效率也有所提高。

四、新型强化传热燃烧器技术

1技术原理

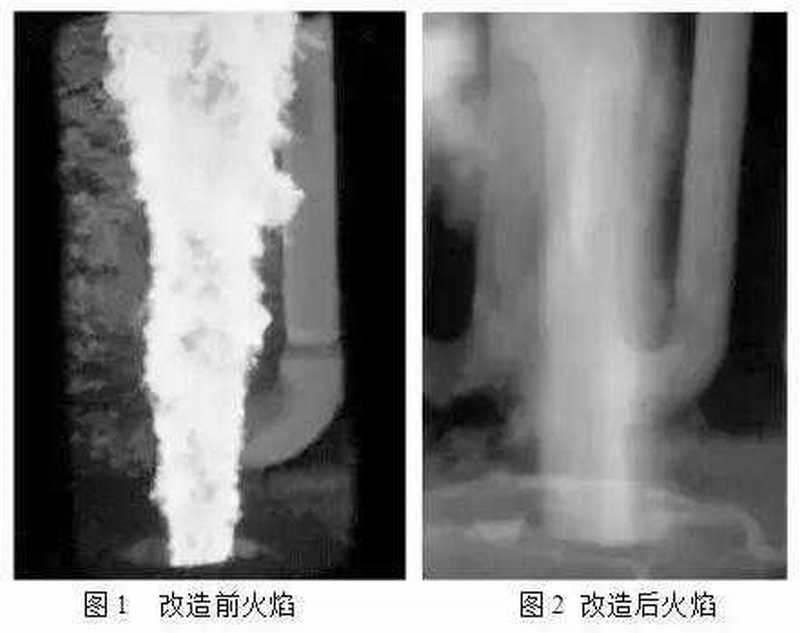

让燃料在预燃室充分预燃后,通过燃烧室出口文氏管效应极大的提高了火焰的喉口喷射速度,从而在辐射式底部形成较强的低压区。

在高速火焰的射流和低压区的双重作用下形成辐射室内高温烟气对流循环,使炉膛内的气流更加均匀的同时延长了高温烟气在炉膛辐射室内的滞留时间,从而使加热炉辐射室的对流传热比例大幅提高

因此在很大程度上降低了传统加热炉辐射室轴向和径向热强度的不均匀性,从而有效提高了辐射室的传热效率。

2节能减排效果

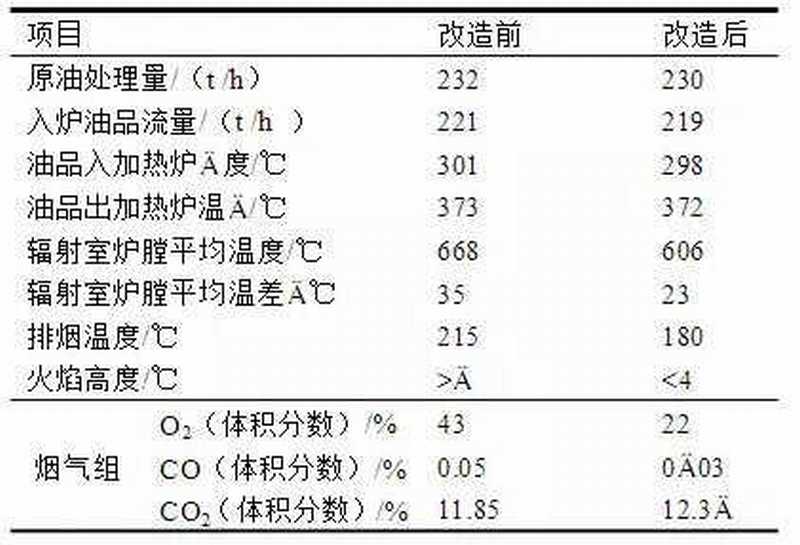

某石化2009年7月在常压炉中安装了12套LGH/Q300Ⅱ新型强化传热燃烧器。9月1号装置开工,喷嘴投用,10月份车间对装置进行标定,改造前后加热炉运行参数对比见下表。

改造后,排烟温度下降显著,由改造前的215#下降到180#,烟气带走的热量损失减少。

炉膛平均温差减小,由于辐射室对流传热被强化,烟气更加平稳有效,改造后炉膛内部之间温差下降10#~15#,炉膛内热量分布更加均匀合理,从而提高了加热炉的操作弹性。

五、二级冷凝流程技术

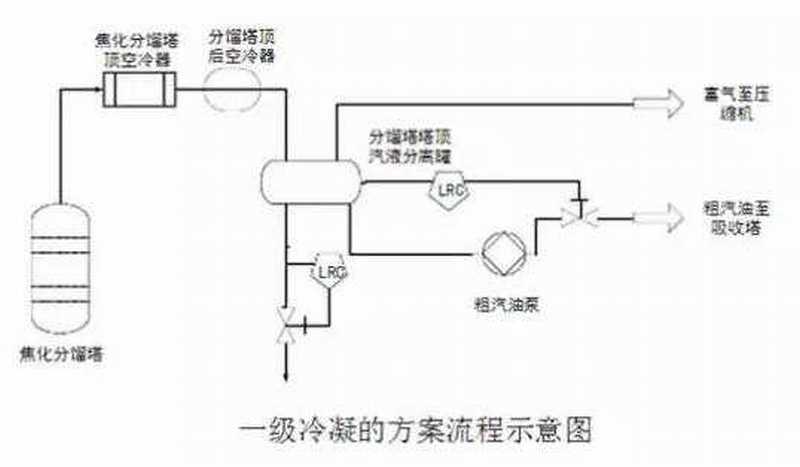

目前,延迟焦化装置焦化主分馏塔设计多采用一级冷凝方案。

为了降低吸收稳定部分负荷,节能降耗,提出焦化分馏塔二级冷凝方案。

具体流程如下:焦化分馏塔顶油气经过冷却器冷却至80~90℃后进入分馏塔顶一级油水分离罐,一级油水分离罐顶油气冷凝至40℃进二级油水分离罐,一级油水分离罐底汽油抽出和出装置的稳定汽油混合经冷却后,作为产品送出装置,二级油水分离罐顶富气进富气压缩机,粗汽油由粗汽油泵达到吸收塔,如下图所示

同时,此项技术也适用于催化分馏和吸收稳定系统。

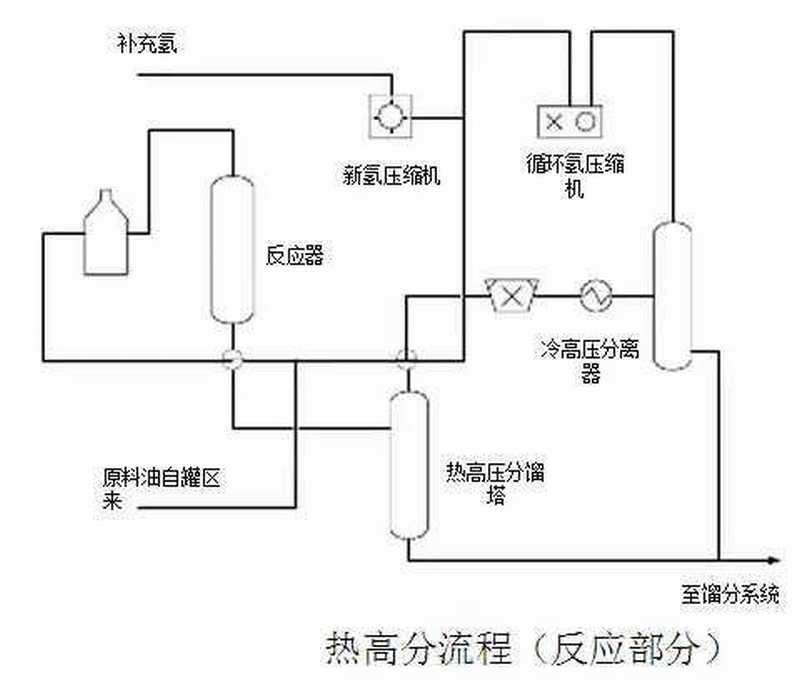

六、热高分流程技术

1技术特点

热高分流程与冷高分流程相比,需要增加部分高压设备,流程较复杂。

同样条件下,热高分流程反应产物空冷器的热负荷远小于冷高分流程反应产物空冷器的热负荷,相当于多回收了这一部分热量。

另外采用热高分流程可以有效避免稠环芳烃在反应产物空冷器管束中的沉积和堵塞。

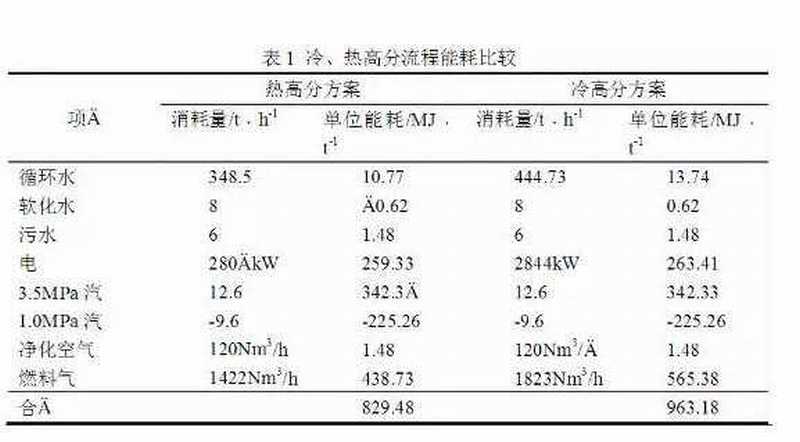

2节能减排效果

从能耗及投资两方面比较结果看,冷高分流程比热高分流程能耗大133.7MJ/t(3.19×104kcal/t),即每年操作运行费约多762.93万元,投资多657.65万元。热高分流程有其十分明显的优越性。

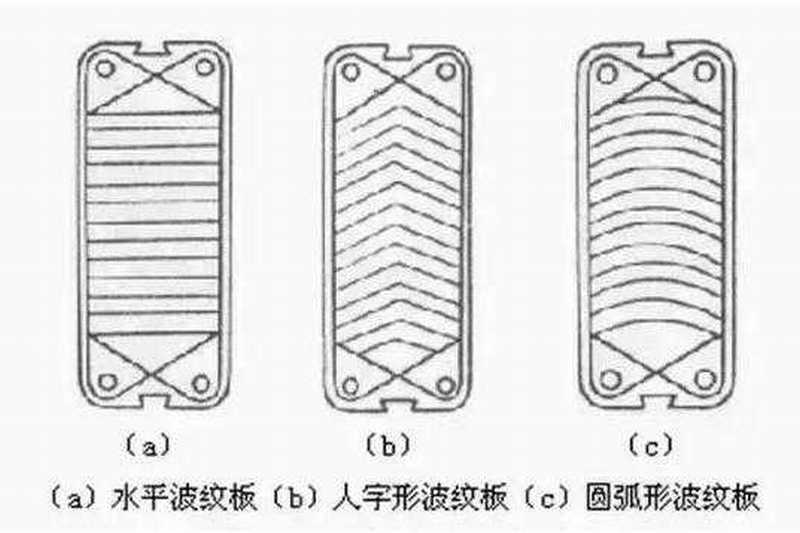

七、高效板式换热器技术

1技术特点

板式换热器与传统的管壳式换热器的主要技术差别是用波纹板形成换热器的沟槽。

这些沟槽能造成很强的湍流和混合,使传热效率比传统的管壳式设备高出3~5倍。在相同的工艺操作条件下,与管壳式换热器相比,板式换热器中的结垢速度可以大大降低。

2节能减排效果

换热面积为297.3m2左右的高效板式换热器只需要不到1.49m2的占地面积,总占地面积(包括工作面积)约为9.3m2。相应的管长为6.1m的管壳式换热器的占地面积为14m2左右,包括工作面积和管壳束牵引在内的总占地面积为55.8m2左右。

美国一家大型炼油厂在原油预热系统中安装9台板式换热器,安装板式换热器与常规管壳式换热器相比,原油进加热炉入口的温度提高37.8℃。

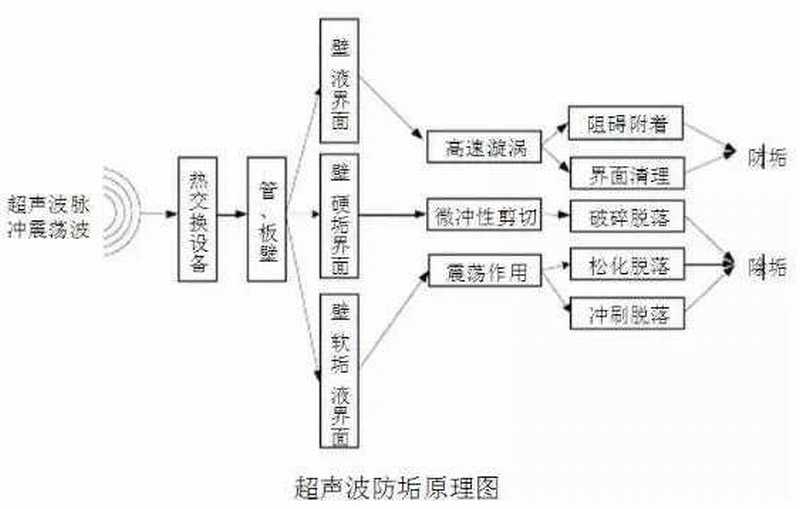

八、超声波在线防垢技术

1技术原理

超声脉冲振荡波在换热器管、板壁传播,在金属管、板壁和附近的液态介质之间产生效应,破坏污垢的附着条件,防止换热设备在运行过程中结垢,提高换热设备传热能力,降低达到同样工艺要求所需的能耗量,实现节能目的。

2节能减排效果

中石化上海高桥分公司炼油3部3#800万t常减压蒸馏装置换热网络超声波防、除垢技术改造后年节能量约7272tce。

九、两级液体喷射器抽真空技术

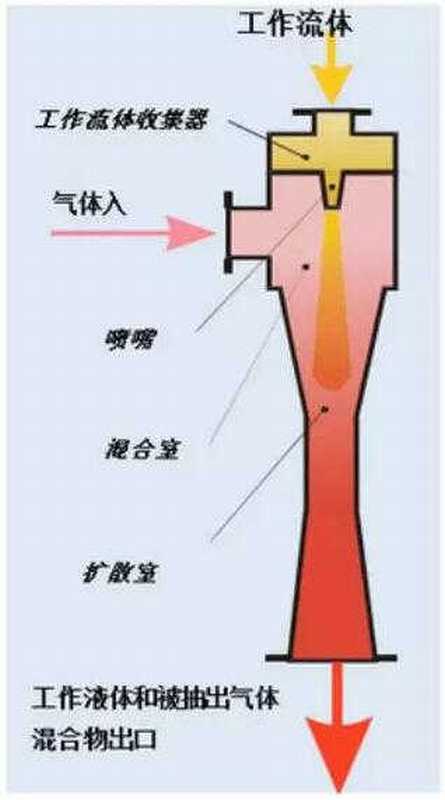

1技术原理

用液体作动力介质,循环液体从喷嘴处高速喷出,在喷嘴下方形成负压区域,将气体抽入喷射器的混合室,在气体吸入口产生真空。

气液混合物随后进入分离器,使气液两相分离,气体被升压后离开系统。循环液从分离器的底部用泵抽出,经冷却后输送到喷射器的喷嘴,形成喷射循环。

在溶液循环和气体升压过程产生的热量以及气体带入的热量被循环溶液携带,在空冷器或水冷器移出系统。

2节能减排效果

中国石油青海油田格尔木炼油厂在国内首次采用了减压塔顶两级液体喷射器抽真空技术,2009年10月该系统试运行,总能耗降低47%左右。

十、膜技术处理回用炼厂水技术

1技术特点

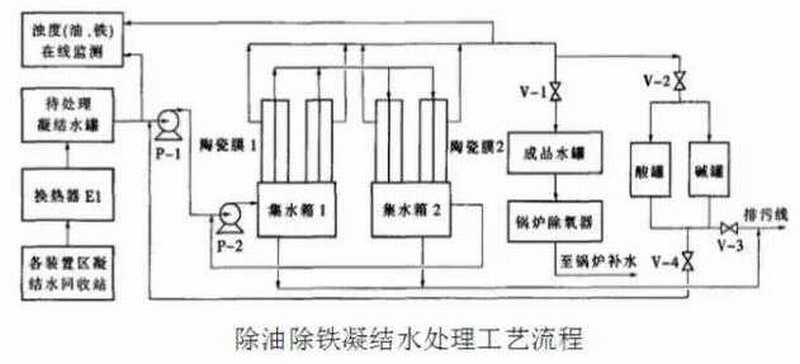

该技术主要包括陶瓷膜除油除铁技术、复合膜处理技术、阻截除油技术、活性分子膜超微过滤组合多官能团纤维吸附技术。

以陶瓷膜除油除铁技术为例,当凝结水中的乳油(粒径>100μm)、分散油(粒径为10~100μm)、乳化油(粒径为0.1-10μm)、铁及悬浮杂质通过陶瓷膜管过滤器时,陶瓷膜管会起到架桥、拦截、阻滤的作用,使油、铁及悬浮杂质停留在滤膜上,而使水通过滤膜。

2节能减排效果

经过陶瓷膜除油除铁技术处理后,凝结水油含量和铁含量由75.6mg/L、108μg/L降至0.56mg/L、14μg/L。

除油率和除铁率分别达到了99.26%、87.04%,pH值、总碱度无明显变化,电导率略有下降。