关键词:高炉煤气干法除尘输灰系统卸灰阀门

我国钢铁工业是能耗大户,钢铁工业的耗能占全国总能耗的10%以上,铁产量的增长、用电、用水量也随之增加。为了缓解这一矛盾,在高炉改造及新建高炉设计中采用了多项新技术、新工艺,高炉煤气干法袋式除尘就是其中重要的一项技术]。

随着高炉炼铁技术的不断发展,原料条件的变化,操作水平的不同,影响除尘设备及除尘效果的因素复杂,使得高炉煤气除尘系统也存在一系列问题,其中输灰问题较为严重。文章对阳春新钢1250m3高炉煤气干法除尘系统进行简单介绍,主要介绍输灰工艺系统,针对输灰系统运行中出现的问题进行改进,并就项目实践效果进行分析,提出进一步优化该系统有待解决的问题。

1除尘系统工艺流程

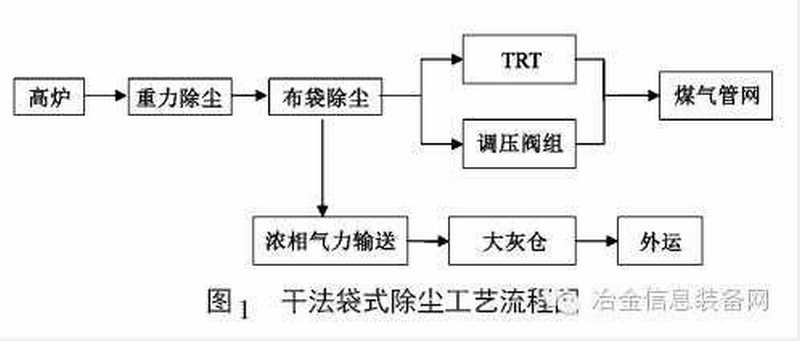

高炉煤气干法除尘系统主要由除尘器箱体(净煤气室、荒煤气室、灰斗组成,包括箱体放散和泄爆)、过滤系统、脉冲喷吹系统、卸输灰系统、氮气设备、仪表、电气及自动化控制系统等组成,其工艺流程见图1。

正常情况下,来自炉顶的荒煤气经重力式旋风除尘器后,由半净煤气主管分配到呈二列式布置的布袋除尘系统。除尘器过滤方式采用外滤式,在除尘器荒煤气室,颗粒较大的粉尘由于重力作用自然沉降而落入灰斗下部的灰仓,颗粒较小的粉尘随煤气上升。经过滤袋时,粉尘被阻留在滤袋的外表面,煤气得到净化。净化后的煤气进入净煤气室,由净煤气总管输入煤气管网。

当除尘器进口温度大于250℃或低于120℃时,除尘器控制系统超温报警或低温报警,提醒工作人员采取措施,避免炉温进一步升高或降低。当除尘器进口温度大于260℃时,有信号通知高炉主控室进行炉顶打水降温。当出现异常高温无法通过炉顶打水降温,或低于100℃时,打开半净煤气放散调压阀组,关闭布袋除尘器进口蝶阀,进行半净煤气的燃烧放散,该过程为无扰切换,并可以有效控制高炉炉顶压力。

随煤气过滤过程的不断进行,布袋外壁上的积灰逐渐增多,过滤阻力不断增大。当阻力增大(或时间)到一定值时,控制系统自动控制滤袋口上方设置的喷吹管实施周期性或定时、定差压的间歇脉冲氮气反吹,将覆积在滤袋的灰膜吹落至下部的灰斗中。

输灰采用仓泵式气力输送技术,定期将除尘器灰斗中的灰尘输送至大灰仓中,当大灰仓内灰尘到一定灰位时,启动卸灰阀排灰,经加湿机加湿后由输灰车或不经加湿机真空罐车运出厂区。通过滤袋过滤,净化煤气;通过脉冲反吹清灰,清除滤袋上的灰尘,控制滤袋过滤阻力,使滤料具有最大捕捉粒子的能力,并具有一定的通流能力;通过卸、输灰系统,将清除下来的灰尘运到除尘装置外。如此周而复始,使除尘器正常、平稳的工作下去。

净化后含尘量≤5mg/m3(标况)的净煤气经TRT余压发电装置或净煤气减压阀组降压后送至净煤气总管。

2输灰系统

输灰系统的问题是干法除尘系普遍存在的难题,一般采用机械输送及气力输送工艺,传统的袋式除尘器卸灰系统为机械输送,即在袋式除尘器底部设有螺旋输灰机或刮板机,除尘灰经螺旋输灰机或刮板机、斗式提升机送入大灰仓,再加湿外运;但实践中发现螺旋输灰机或刮板机、斗式提升机为故障高发设备,易出现灰尘泄漏、输灰机卡死等现象。

气力输送工艺按固气比不同分为稀相输送和浓相输送,稀相输送可不设中间斗,输送设备简单,占地少,但耗气量大,对管件磨损严重,不能实现长距离输送。

2.1输灰系统流程

阳春新钢1250m3高炉采用浓相输灰即仓式泵输灰,正压流态化仓式泵是发送罐式输送装置的一种,它用于压送式气力输送系统中,可用于远距离的输送。泵体内的粉粒状物料与充入的氮气相混合,形成似流体状的气固混合物,借助泵体内的压力差实现混合物的流动,经由输灰管输送至大灰仓。

2.2输灰系统

出现的问题从几个月的运行来看,浓相输送具有一定的优势:节能、料气比高、物料流速低、输送距离远等。但也暴露出一些问题,主要问题及解决措施如下:

(1)仓泵的进料阀问题。原充气式气动圆顶阀,由于高炉炉温自身的不稳定(从60℃低温到400℃高温,反反复复),同时卸灰阀的动作过于灵敏(卸灰阀是圆顶阀,密封面采用氮气密封),导致阀门动作频繁,阀门氮气密封圈过早损坏,输灰进料阀处于常开,由设计之初的浓相输灰变成稀相输灰,导致输灰管道的磨损加大。同时输灰进料阀门常开后流速过快,进入大灰仓管道磨穿后,输灰时气流直接向上冲击布袋,造成布袋损坏,输灰时灰仓顶冒黑烟。

设计之初选用充气式气动圆顶阀进料的理念是:气动圆顶阀在启闭过程中球阀瓣与阀座(座封圈)不接触,留有2mm间隙,因此阀门的启闭转矩小,而且很少磨损(即使出现磨损,也可由充气密封圈补偿),从而可以提高料阀的使用寿命。但通过几个月的使用发现,这2mm间隙在密封圈充气前已经部分填满了介质颗粒,导致密封不严,仓泵在充气加压时对料阀的密封间隙就已经开始进行冲刷,其密封胶圈及球面容易磨损,密封圈损坏后可以进行更换,但是阀顶的冲刷磨损已无法进行处理。从损坏的情况分析,密封圈及阀芯的材质不耐温,不耐磨,结构设计不尽合理,料阀体积笨重,运行过程中更换较为困难。其次,该阀门价格较贵,使用寿命较短(运行时间最长几个月)。

因此,针对以上情况,结合各钢厂实践采用气动双偏心半球阀,半球阀自带吹扫口,原圆顶阀的气圈气源用于半球阀的阀轴吹扫,从而保证半球阀阀轴不会被粉尘卡死。

双偏心半球阀是吸取了不同结构的球阀、V形阀和轨道球阀等的优点开发出的新产品。球阀采用双偏心密封结构,磨损小,力矩小,密封性能好,使用寿命长。阀座和半球体采用特殊硬化工艺处理,特别适应苛刻工况下耐磨损、耐冲刷、耐腐蚀、耐高温的要求。双偏心半球阀密封副(半球体、阀座)和阀体流道经过碳化钨特殊工艺处理,具有高效节能,耐磨性好,密封性能可靠,操作轻便,启闭迅速,使用寿命长等优点。因其半球体与阀座瞬间脱离及瞬间压紧特性,适合介质中含有颗粒的苛刻工况。在瞬间脱离及瞬间压紧过程中,半球体与阀座有挤切作用能除去密封面上的结垢与粘连物,保证密封严紧可靠,是输送易沉淀结垢、结晶析出的溶液矿浆、料浆灰渣等工艺流程中两相混流体介质用阀的理想选择。

该型阀门在阳春新钢铁二期实际使用中取得了满意的效果。该类阀门实际应用至今,还没有出现料阀卡涩及内外泄露状况,极大地降低了设备维护工作量以及维护成本,同时,也确保了输灰系统的正常运行。

(2)料位计问题。当前采用的是射频导纳料位计,使用中容易粘灰,出现假信号,给系统的正常运行和值班人员的判断带来干扰,是干法除尘系统急待解决的问题之一。目前采取的办法是,增加热电偶,以温度判读为主(根据现场操作经验,一般温度较高且波动的时候,说明灰位还没有到达热电偶部位;当热电偶温度持续稳定,且稍低时候,说明除尘灰已经盖过热电偶了),且要求每班卸灰一次,以防止灰的板结。

(3)流态化仓泵问题。仓泵正压浓相气力输送利用的是粉尘颗粒能被气体充分流化而形成“拟流体”,从而改善了粉尘的流动性,使其能够沿管道浓相顺利输送。但是由于荒煤气温度低,甚至出现露点导致除尘灰流动性差,在进行仓泵加压使粉尘流态化的过程中反而使除尘灰越来越板结,导致无法输送。还有一种情况是在输灰操作过程中,一旦仓泵下灰量过多或灰堆积密度过大,灰分流化不好或无法正常流化,导致大量灰在未流化的前提下直接输送,介质初速没有建立,压力急剧升高,导致堵管。解决的措施是首先控制好高炉炉顶温度,其次对仓泵采取保温措施,保证气灰充分混合,使得气力输灰顺畅进行。

(4)压力导管堵塞问题。当前仓泵本体安装机械式压力表和远传压力传感器,但由于高炉瓦斯灰在低温时容易结露,导致压力导管堵塞,影响仓泵本体压力的采集,造成系统运行故障。那么对此就要提高操作工人的责任心,高炉值班人员与除尘器值班人员之间的信息及时互通是影响除尘系统正常运行的关键因素,杜绝出现高炉煤气温度低于100℃的现象。

3结论

炼铁是钢铁行业能耗最多的环节,传统的高炉煤气用湿法除尘使高炉生产耗水多,造成水污染、耗能高和煤气热损失大。采用全干法袋式除尘技术处理高炉煤气,能较好地将高炉煤气中的能源保留并得到很好的利用。结合阳春新钢1250m3高炉全干法袋式除尘实际工程探讨相关问题,得出以下结论:

(1)高炉煤气是含有不规则硬性粉尘的高温气体,因此设计输送系统时,必须充分考虑磨损、绝热、防燥等问题。

(2)卸灰控制阀采用密封性好的偏心半球阀,避免了球阀密封橡胶易损坏的问题。

(3)除尘灰在低温下流动性差,必须做保温处理,并且采用流态化方式输送。

(4)高炉操作工艺与除尘系统运行的最佳配合是袋式除尘器顺利运行的前提条件。